Descripción del problema

La gestión de residuos es uno de los problemas más emergentes de los procesadores de alimentos. La producción industrializada de ovoproductos en Europa (por ejemplo, en forma de polvo, líquido y congelado) ofrece beneficios económicos. Sin embargo, la industria de transformación de huevos genera una gran cantidad de residuos, principalmente cáscara de huevo (alrededor del 11% del peso total del huevo).

150.000 toneladas/año de cáscaras de huevo se generan a nivel europeo en las empresas ovo-productoras. Los dos países involucrados en este proyecto están produciendo 5.400 toneladas/año (Portugal) y 16.000 toneladas/año (España), con unos costes asociados de transporte y tratamiento o vertido de 25 a 60 euros/tonelada. Esto puede inducir costes del orden de 50.000 a 100.000 euros anuales en el caso de empresas ovo-productoras de tamaño medio.

Las cáscaras de huevo están compuestas mayoritariamente por carbonato cálcico (95% del peso de la cáscara), carbonato de magnesio (1%), fosfato de calcio (1%) y agua. Por lo tanto, una vez separada la membrana, pueden convertirse en una fuente alternativa de carbonato cálcico. Aunque no es su uso principal, grandes cantidades de carbonato cálcico se utilizan en la fabricación de azulejos cerámicos.

Teniendo en cuenta los principios de la economía circular, la transformación de un residuo como la cáscara de huevo en una materia prima de base biológica y la necesidad de reducir el consumo de materia prima virgen, este proyecto pretende demostrar la viabilidad del uso de la cáscara de huevo como materia prima secundaria en la fabricación de azulejos.

Este esquema de valorización no altera el constituyente de la membrana, por lo tanto esta pequeña parte del residuo (menos del 5% del peso total puede seguir depositándose en vertedero como hoy en día o teniendo en cuenta que contendrá sólo la parte orgánica, nuevos usos podrían ser investigados por las industrias ovo-productoras.

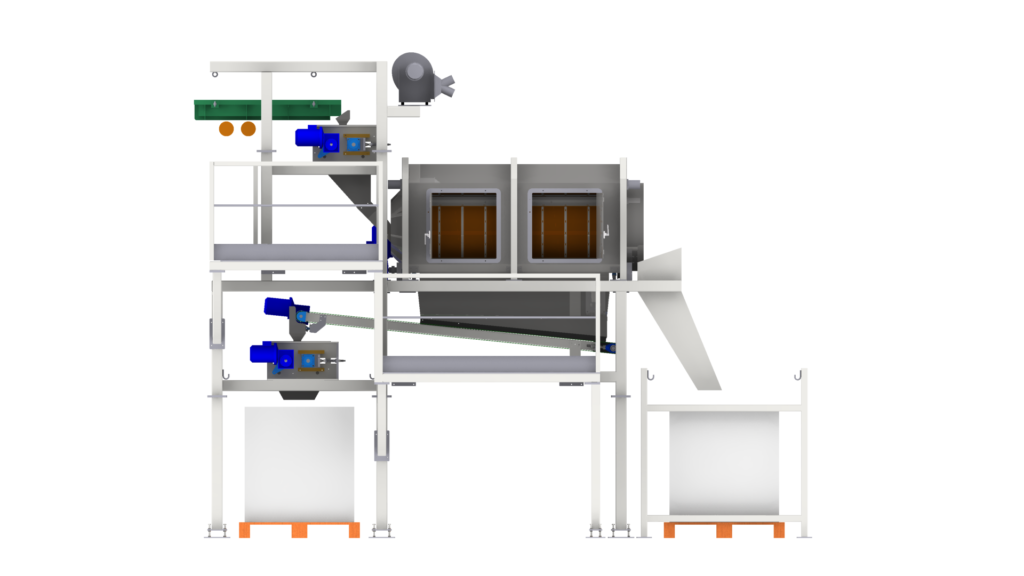

Prototipo

El prototipo es clave para el éxito del proyecto. Debe conseguir la separación de la membrana de forma que el bio-carbonato que se obtenga presente un contenido de materia orgánica nulo o prácticamente nulo. Este prototipo lo construirá la empresa fabricante de maquinaria MAINCER y se instalará en la empresa ovo productora AGOTZAINA para su validación y para la obtención del bio-CaCO3 destinado a la fabricación de azulejos en las pruebas industriales.

El prototipo constará de los siguientes elementos:

- Sistema de separación por tamizado para eliminar la mayor parte de la membrana.

- Sistema de trituración para eliminar la pequeña fracción de membrana residual.

En este vídeo se puede ver el diseño inicial del prototipo:

La realización de las pruebas industriales permitirá la validación del prototipo desarrollado, convirtiéndose en una solución adecuada y de referencia para eliminar los residuos de cáscara de huevo generados por las empresas ovo-productoras.

Validación de la solución propuesta

En las pruebas industriales que se realizarán entre septiembre de 2022 y junio de 2023 se demostrará esta solución, produciéndose al menos 4000 m2 de azulejos con el bio-carbonato en porcentajes comprendidos entre el 5 y el 12%.

La viabilidad de esta solución nace del hecho del gran consumo de carbonato cálcico de la industria cerámica europea. Esta industria es líder mundial en la producción de baldosas cerámicas de alta calidad, representando más del 10% de la producción mundial. España e Italia son los mayores productores de la UE. Los azulejos son el tipo de baldosa cerámica que se utiliza para el revestimiento de paredes y representan más del 25% de las baldosas cerámicas. Consumen grandes cantidades de carbonato cálcico, entre el 10 y el 15 % en peso, junto con arcillas y arenas. De acuerdo con la producción de baldosas cerámicas y teniendo en cuenta estos porcentajes, a nivel europeo el sector cerámico consume anualmente 300.000 toneladas de carbonato cálcico (de las cuales 150.000 corresponden a las empresas cerámicas españolas y 30.000 a las portuguesas). Considerando estos datos y que mediante el proceso de separación diseñado en Life EggshellenCE aproximadamente el 85% de la cáscara de huevo puede ser transformada en bio-carbonato cálcico, la industria cerámica podría absorber en ambos países y a nivel europeo la totalidad de las cáscaras de huevo producidas por las empresas ovo-productoras.

Ejecución

El inicio del desarrollo del prototipo está previsto en octubre de 2020 y su finalización será en febrero de 2022.

Una vez desarrollado, se realizarán pruebas industriales con el objetivo de evaluar y validar la solución.

Puesta a punto del equipo

Ya se dispone del boceto de las maquinas a fabricar en el futuro, diseñadas por Maincer para separar y extraer el biocarbonato de la cáscara de huevo.